Spraytørring

Case - spraytørring

Dette casestudie viser hvordan Aerotak kan simulere og bestemme strømningsfeltet og partikelbanerne i en kommerciel pilot-skala spraytørrer udstyret med en roterende forstøver.

Formål - Simulering af spraytørrer

Formålet med simulering af en spraytørrer er på præcis at forudsige dråbe- og partikelbaner under tørring, samt estimere afsætning af produkt på kammervæggene. Flow-simuleringerne skal kunne anvendes som et optimeringsværktøj, der skal kunne gøre det muligt at forbedre spraytørrerens ydeevne og karakteristika af slutproduktet.

Simuleringsopsætning

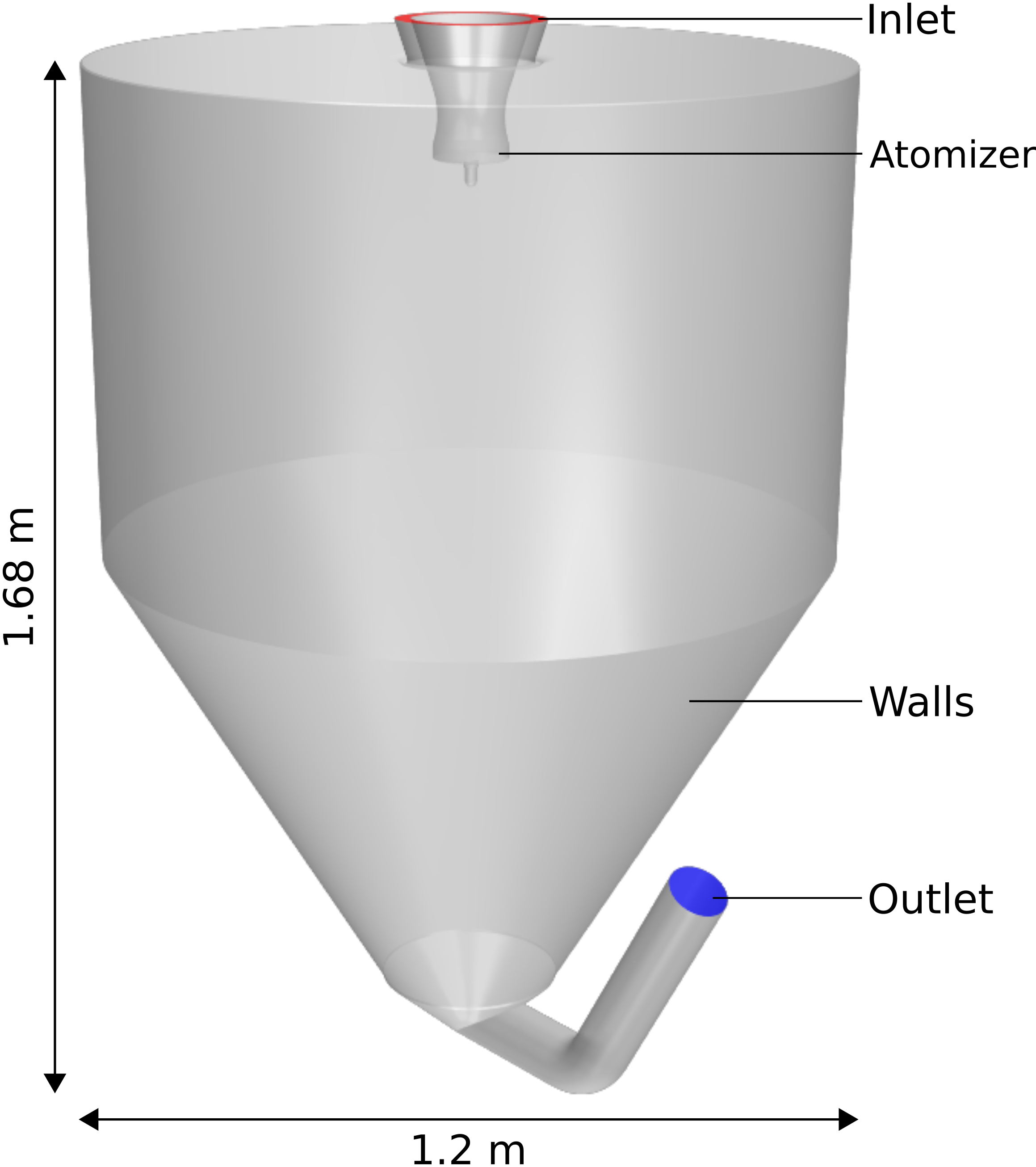

Fluiddomænet er begrænset til selve tørringskammeret, der består af en cylindrisk og en konisk del med et overgangsstykke til et udsnit af det påmonterede bøjet udløbsrør. Hverken cyklon til separering af produkt fra tørringsgas eller luftfordeleren placeret oven på kammeret er inkluderet. Fluiddomænet er vist på Figur 1. Indløbsringen (markeret med rød) er påtrykt en specificeret hastighed i overfladenormal retning og tangentiel retning. Den tangentielle hastighedskomponent imiterer strømningsrotation induceret af luftfordeleren, mens den overfladenormal komponent sørger for, at der leveres en massestrøm af fugtig luft på 350 kg/h.

Indløbet specificeres med en konstant temperatur og luftfugtighed tilsvarende operationelle forhold. Udløbsranden (markeret med blå) er påtrykt et nultryk relativt til atmosfærisk tryk. Alle indre vægge er defineret som nul-hastighedsoverflader med en varmetransmissionskoefficient for at simulere tabet af energi til omgivelserne gennem konvektiv varmetransmission.

En k-omega SST turbulensmodel anvendes til at modellere turbulente strukturer i kammerets strømninger og mixingen mellem varme og kolde områder via turbulens. Ved brug af en steady-state antagelse og et mesh på to millioner celler kan et fuldt udviklet flow opnås på nogle få simuleringstimer, inden der tilføjes numeriske partikler til at repræsentere de dråber, der skabes ved operationen af den roterende forstøver. Forstøvningen er drastisk forenklet ved at tildele en partiklestørrelsesfordeling af partiklerne, der både består af væskefase og af solidfase, hvoraf kun væskefasen kan fordampe. Partiklerne tildeles en tangentiel hastighed, tilsvarende forstøverhjulets periferihastighed samt en empirisk bestemt hastighed normalt på hjulets overflade. For at tage højde for bevægelsen af den roterende forstøver er der tilføjet en overfladehastighed til den forsimplede hjulgeometri.

Figure 1

Resultater

Konvergerede strømnings- og partikelfelter opnås efter 24 timers simuleringstid. Strømnings- og temperaturfelter er præsenteret i Figur 2-3. Et vertikalt plan gennem kammerets geometriske center og seks horisontale planer er anvendt til at visualisere felterne. Variationen i temperaturfeltet påvirker tørringen af partiklerne mens flowfeltet er afgørende for forudsigelsen af partiklernes baner.

Figure 2

Figure 3

Et øjebliksbillede af partiklernes baner op til 0.1 sekund af deres opholdstid er vist på venstre side af Figur 4. Figur 5 viser derimod en animation af partiklernes bevægelse under hele deres opholdstid. Partiklernes farve afspejler deres opholdstid, op til 5 sekunder. Fra simuleringen observeres en maksimal opholdstid på 20 sekunder.

Figure 4

Tidsmiddel statistik om partiklernes opførsel og egenskaber kan give vigtig indsigt og viden om partikelbaner, tørringskurver, opholdstid, massestrømme osv. Højre side af Figur 4 angiver tidsmidlede koncentrationer af de partikler, der udtrækkes fra domænet. Procentsatserne angiver en vægtet værdi for den gennemsnitlige restfugt af partiklerne, der direkte relaterer sig til vægafsætningen af produktet. For det givne tørringskammer, konfiguration og operationelle forhold observeres et stort antal partikler, der udtrækkes på kammerets cylindriske del, med tilsvarende høje restfugtværdier. Dette antyder at vægafsætninger sandsynligvis vil være mest udprægede i den øvre del af kammeret.

Simuleringen af en spraytørringsproces, der inkluderer tørringsluft, effekten af forstøverrotationen på strømningsforholdene, tørringen af injicerede partikler og monitoreringen af luft og partikelegenskaber gennem tørringsprocessen, er blevet udført af Aerotak. Den anvendte simuleringsteknik kan benyttes til evaluering af spraytørrerdesigns og konfigurationer med fokus på optimering af ydeevnen og kvaliteten af slutproduktet. CFD-simuleringen muliggør estimering af vægafsætninger og er således et vigtigt værktøj i forbindelse med forudsigelse af overophedning, forringelse af produktet samt risikoen for støveksplosioner. Det simple og effektive setup gør det muligt for CFD-værktøjet at indgå som en vigtig del af alle stadier i et design- og konstruktionsprojekt for at kunne garantere pålidelig ydeevne af det endelige spraytørrerdesign.

For mere information kontakt:

Kristian Ingvorsen

Senior Fluid Mechanics Specialist

Phone: + 45 25 88 43 25

Mail: kmi@aerotak.dk